环保督查趋严背景下,油田含油污水与污泥处理需求量巨大。由于环保意识欠缺,我国油田自开发之日起,对油污泥的处理处于空白,2020年及以前预计的存量含油污泥在8000万吨左右,目前含油污泥处理费用约为2000元/吨,年市场总额约为1600亿元。

此技术具有综合能耗低、脱水后的污泥稳定、无二次泥化、无臭无害等优点,可大幅度降低污泥处理成本,处理后的污泥根据市场需求制备成具有不同功能的胶凝材料(如固化剂等),为污泥的资源化利用创造更有利条件。

1.系统占地面积小:全套系统占地面积约200m2(50t/d);

2.调理脱水效果良好:脱水后含水率<50%;

3.污泥成品满足要求:浸出、力学等各项指标达标;

4.工艺技术节能降耗:全系统余热三阶段高效利用;

5.技术成本性价比高:较传统技术效率提高2-3倍,成本降低50%-80%;

6.工艺过程清洁环保:气体封闭循环,保证空气洁净;

7.自处理水循环利用:处理后废水作为污泥调理用水。

▲污泥脱水调理药剂:

是自主研发的一种高效脱水调理药剂,具有如下功能:

1.调理速度快:调理搅拌时间<1min;

2.添加量小:<1/1000(80%含水率污泥质量比);

3.脱水效果好:环保型药剂,结合强力脱水设备,含水率<48%。

▲污泥改性稳定剂:

是自主研发的一种高效药剂,采用硅铝基胶凝材料。具有如下功能:

1.能快速改性污泥,提高污泥脱水效率;

2.能矿化淤泥中的有机质,防止有机质分解产气;

3.能够钝化淤泥中的污染物,防止对环境的二次污染;

4.改性剂本身无污染;易保存,原料易获取;

5.耐候性强,改性后污泥无二次泥化,多次冻融后强度损失<5%;

6.添加量合适,增容量小,体积增容不大于3%。

▲高压高频振动深度脱水设备:

属于自主研发的特种污泥深度脱水机,脱水板采用钢制结构,可承受高的脱水挤压压力。工作时,脱水板压紧,内部形成空腔,由加压泵把改性好的泥浆压入空腔,加压过程中通过微幅高频振动(通过活塞缸堵侧的激振器实现),使污泥中的自由水、毛细水和部分吸附水游离出来。然后,滤板内液压缸驱动活塞杆对滤腔内的污泥加压,在高压下经滤布滤出。加压方式上采用间隔、递增式施压,压滤机滤板压力逐步升高,设备利用液压油缸来回伸缩进行在振动同时反复压榨,压力逐步提升,最高可达20MPa,连续作业、单次运行时间为10-15分钟,含水率≤50%。

▲双层滚筒式连续干化设备:

以天然气或重油为热源,保温处理、余热利用,节能30%。全过程封闭循环(无粉尘、臭气)、环保洁净。

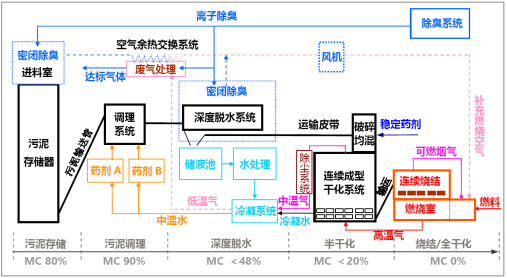

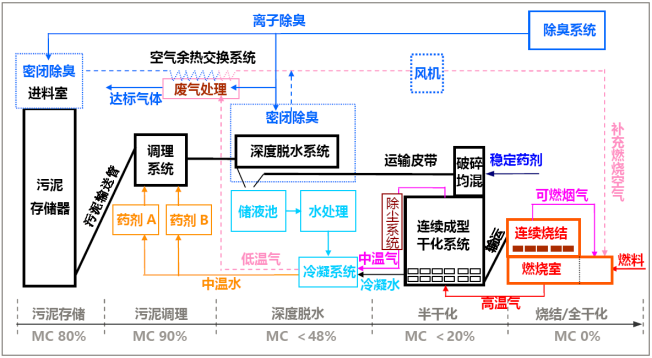

污泥改性干化技术工艺路线

该技术采用自主研发的专用化学改性剂与污泥均混,再利用特种深度脱水设备进行机械脱水,将污泥由含水率75%-90%降至50%以下,再利用低温干化设备进行干化,使含水率达20%以下。